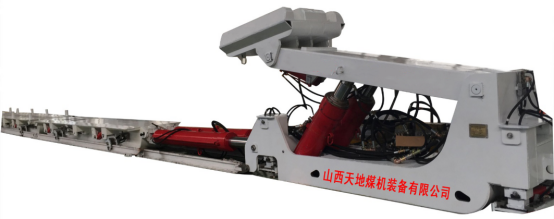

近日,由中国煤炭科工集团太原研究院成功研制的具有自主知识产权的综采工作面智能化自移设备列车成套装备在中煤集团南梁煤矿薄煤层低矮型巷道成功应用,率先实现综采运输装备各种地质条件全覆盖。同时该装备在国家能源集团、陕煤集团、晋能控股集团等全国10多个省(区)主要矿区推广使用,近三年突破百套。智能化自移设备列车主要用于煤矿井下综采工作面顺槽巷道动力控制系统运输管理,与工作面推进协同控制,为工作面智能化设备提供安全、可靠、持续动力。

自主创新 技术优势显著

智能化自移设备列车彻底革新工作方式,实现煤矿长距离设备列车管理控制的自动化与智能化。首创设备列车与工作面智能化装备协同控制技术方法,消除频繁带电移动绞车、高空悬挂单轨吊及铺设轨道带来的安全风险。该装备基于大管径低阻力环形供液、多传感器闭环反馈的低损耗高效控制技术,将设备列车群组划分为多单元子系统,达到单车姿态控制以及群组协同融合控制目标,提高单车运行同步性以及长距离设备列车响应速度。采用拟抛物线柔性多单元管缆存储技术、多传感器运行状态闭环反馈和自适应位置调节与推移控制技术,达到多目标协同融合控制以及工作面设备成套联动目的,实现300米以上智能设备列车顺序安全控制,400t承载情况下,适应坡度达到±20°以上。设备列车操作人员从过去的15人减少到2人,工作效率提高20%,单个工作面每年减少材料费用近800万元,提高整体开采效率3%以上。

系列开发 适应多种地质条件

太原研究院运输支护装备研发中心继续加大关键技术攻关力度,开发出适应大采高、大坡度、薄煤层、三软煤层等不同开采条件的系列化设备列车产品。智能化设备列车车身高度低,稳定性好,锚固牵引装置适应范围广,为大采高、薄煤层条件下使用创造了条件。大坡度条件下设备列车需具备足够的支撑力和牵引力,既要“稳得住”,也要“拉得动”。基于动力分散和集中控制的大坡度设备列车控制策略,配置多组动力输出系统,采取分段移动的方式,提供支撑力,防止溜车事故的发生。为适应三软煤层地质条件,设计适合软底板的垂直提升平板车,采用大弯底板接地方式,改进轨道连接设计,防止垂直平板车、轨道卧底。智能化自移设备列车的技术创新,根本上实现了综采顺槽设备列车与工作面智能化装备协同控制,有助于提高综采成套装备及其配套技术水平,对煤矿安全高效开采有极其重要的意义。

智能引领 获得行业企业认可

太原研究院围绕辅助作业专用设备智能化方向,开发煤矿井下多场景应用需求的辅助作业机器人集群产品系列。致力于攻克设备列车与工作面人、机、环境高效耦合技术,进一步实现顺槽巷道环境识别、工作面及顺槽设备运行与空间位置姿态监控、设备列车自主纠偏等功能。国家能源集团、陕煤集团、晋能控股集团等用户应用后评价:智能设备列车装备的应用,从根本上革新设备列车工艺,彻底消除绞车对拉存在的安全隐患,减少大量操作人员,有效降低工人劳动强度,显著提高设备列车工作效率和煤矿的整体开采效率,降低能源与耗材的消耗,在综采自动化、智能化建设中起到了重要的促进作用。该装备技术经中国煤炭学会鉴定达到国际领先水平,获得中国专利优秀奖、全国企业创新方法大赛一等奖。智能化自移设备列车的成功应用将持续引领智能化综采顺槽设备列车关键技术与装备的发展方向。