近日,在陕煤集团黄陵矿业举办的全国煤矿智能化建设现场推进会上,院士、专家、各相关部委和煤企集团领导深入黄陵一、二号煤矿采掘工作面实地考察智能化建设情况,全新升级的智能“煤海蛟龙”映入眼帘。掘锚一体机自主规划截割,断面一键式自主成型,精彩作业,弧线优美;智能锚索机器人动作自如、一气呵成;窄型履带式运输车穿梭于顺槽之间,行云流水……

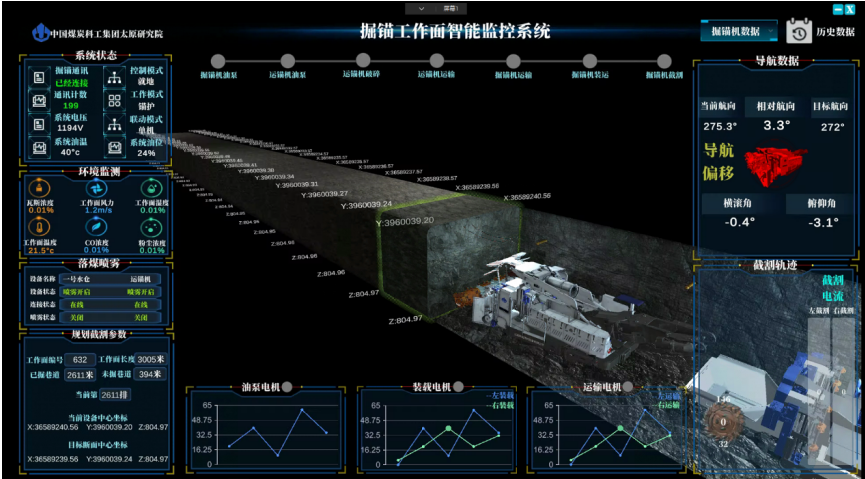

掘锚一体机自主规划截割控制系统

中国煤科太原研究院联合陕煤集团黄陵矿业全新研发的自主规划截割控制系统为“煤海蛟龙”装上了智慧眼,现场演示了断面一键自主截割工艺,获得专家们的高度赞誉。

自主规划截割控制系统不同于简单自动截割,其利用高仿真三维地质模型数字重现技术,将规划的巷道预设三维地质模型边界参数作为控制目标,依靠电流、振动、压力等传感器信息融合地质条件进行综合分析,机载全自主、高精度导航系统对掘锚一体机在真实巷道实时位姿判断,最终实现煤层与夹矸的精准识别、巷道断面的规划截割,进而完成全巷道开采。与传统截割工艺相比,自主规划截割首创提出地质数据信息及设备位姿参数融合控制策略,开发了一键式“设备自主、干预为辅”的截割新模式,截割效率提高1.5倍以上,并将作业人员从恶劣生产环境中彻底解放。

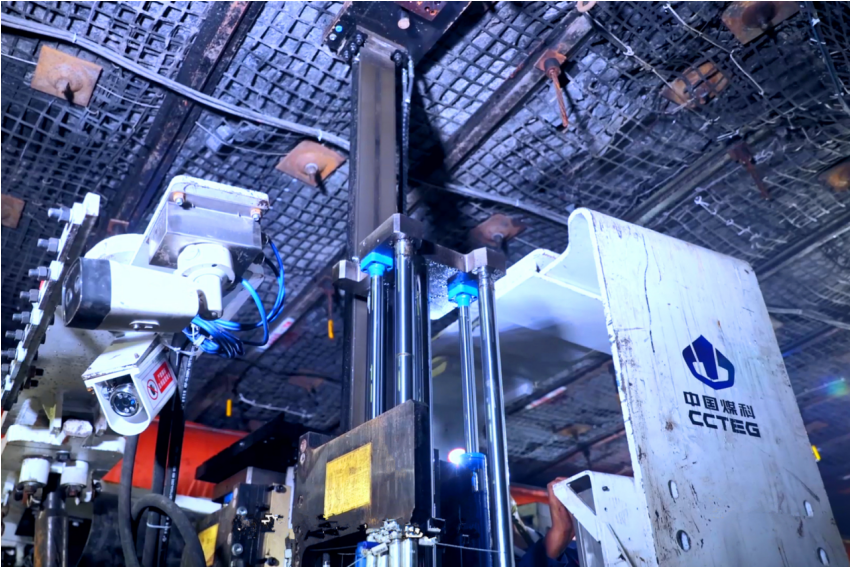

国际首台智能锚索机器人

黄陵矿业632掘进工作面为半煤岩复杂地质条件,顶板岩石硬度f4-f6,采用锚杆+锚索梁+塑钢网联合支护,传统锚索支护工艺主要采用气动锚杆钻机人工作业,需手动安装钻杆、手动接杆、手动拆杆,拆接杆频次高,作业劳动强度大,且需多人配合,严重制约钻孔效率提升,现场安全管理压力巨大,掘锚平行作业产能得不到进一步释放。

中国煤科太原研究院研发团队根据矿井巷道围岩支护特性,从巷道变形破坏机理及稳定性控制技术入手,创新锚杆、锚索支护多元感知智能控制技术及自适应钻进技术,开发出适用于复杂地质条件、地应力较大的深部巷道泛感知智能锚索机器人。该机器人将多物理场信号采集技术、AI锚钻控制技术与锚护装备相融合,具备远程自适应钻孔作业、自动输送钻杆、自动接钻杆、自动退拆钻杆以及实时监测成孔状态等功能,并可根据巷道煤岩分布情况,人机结合优化锚护方案,填补了煤机装备在复杂地质条件下高端智能自主式支护装备领域空白,钻孔效率提高了2倍以上,显著改善了锚护作业环境。

窄型履带式运输车

随着煤矿智能化采掘工作面建设以及快速高效掘进系统的推广应用,工作面锚护材料及机电设备运输量显著增加,由于采掘设备一侧通行巷道狭小,现有无轨运输车辆的通行受到极大限制,当前主要依靠人力从后部运送至工作面迎头附近,人员劳动强度大,运输效率低,安全性差。

中国煤科太原研究院潜心研制出窄型履带式运输车满足智能化采掘工作面狭小空间内物料及机电设备运输作业需求。该设备外形窄小、机动灵活,辅助作业,遥控驾驶,有效替代了人工作业,运输效率提高50%以上,有效解决了采掘工作面“最后一公里”的运输难题。窄型履带式运输车的应用显著提高了采掘系统辅助运输效率和机械化水平,实现减人增效。此外,还适用于采用轨道运输的矿井,解决不同轨道系统之间的转载问题,减少间隔段轨道铺设工程量。后续,车载集中终端、多源信息感知、自动避障等技术将逐步应用,进一步提升作业安全保护和辅运智能化水平。

随着自主规划截割、智能锚索机器人及窄型履带式运输车的加入,“煤海蛟龙”月进尺屡创新高,平均月进尺提高20%以上,显著改善了掘进、锚护、运输作业环境,提高了作业安全性,减轻了工人劳动强度,快速化、智能化水平达到了新高度。

新则活,旧则板;新则通,旧则滞。中国煤科太原研究院将继续坚持精准把握煤炭行业需求、创新驱动引领科技前沿,笃力推进高端智能掘、支、运产品攻关突破,为煤炭行业高质量发展贡献强劲动力。